Mit dem neuen Safety-Controller c250-S macht Lenze den Weg frei, die komplette Antriebs-, Steuerungs- und Sicherheitstechnik aus einem Guss zu projektieren. Die gesamte Maschinensicherheit lässt sich mit nur einem Engineeringwerkzeug, basierend auf PLCOpen-Standard, programmieren – unabhängig davon, ob es sich um „graue“ oder „gelbe“ Steuerungstechnik handelt.

Die tiefe Integration der funktionalen Sicherheit in das Automatisierungssystem erleichtert das Engineering, verbessert die Diagnosemöglichkeiten und verringert die Anzahl der Schnittstellen und Komponenten. Das spart Zeit und Geld und erhöht letztendlich die Verfügbarkeit und Flexibilität der Maschine. Zu sehen gibt es Lenzes neues Safety-Angebot auf der diesjährigen SPS IPC Drives in Halle 1, Stand 360.

Von der antriebsbasierten Sicherheitstechnik zum Fokus auf das gesamte Automationssystem: Diese neue Einfachheit spiegelt sich unter anderem in einem spürbar sinkenden Verdrahtungsaufwand wieder. Dieser ist die Folge der direkten Vernetzung der Lenze-Controller – und dieses mit vorbereiteten Softwarelösungen aus der Lenze-Application-Toolbox FAST. So kann in der Praxis ein FAST-Baustein beispielsweise die Reduzierung einer Verfahrgeschwindigkeit steuern, während die Safety dabei innerhalb des Systems gleichzeitig die sichere Maximalgeschwindigkeit überwacht. Optimale „gelbe“ und „graue“ Zusammenarbeit ist durch die Integration in die Produkte und Engineering Tools gegeben.

Bis dato konzentrierte sich der Spezialist für Motion Centric Automation auf die antriebsnahen Sicherheitsfunktionen. Nun ist die Safety komplett im System integriert: Die Ausweitung des Lenze-Portfolios verschafft Maschinen- und Anlagenbauer auch über die Verdrahtung und die Hardwarekosten hinaus viele Vorteile. Projekte lassen sich schneller umsetzen, weil es bei den Softwaretools keine Unterschiede mehr gibt zwischen Antriebstechnik und Safety. Dies kommt speziell bei der Realisierung von Projekten zum Tragen, bei denen Maschinenbediener in den Gefahrenbereich einer Maschine eingreifen müssen. Und deshalb gehören Schnittstellenprobleme wie zeitfressende Einarbeitungszeiten in die Tools unterschiedlicher Hersteller der Vergangenheit an. „Versorgungsspannung zu gering“ statt der schlichten Meldung „Fehler“: Die Durchgängigkeit macht es über EtherCAT ferner möglich, Diagnosemeldungen detaillierter anzuzeigen. Weil so mehr Informationen vorliegen, lässt sich während der Inbetriebnahme oder im Service wertvolle Zeit sparen.

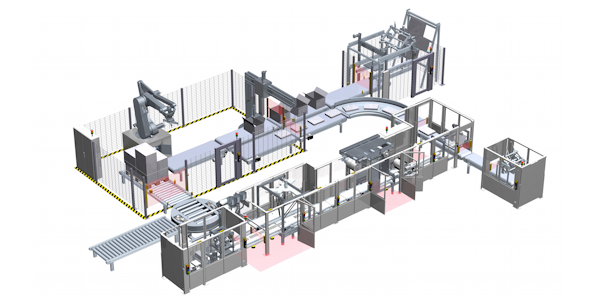

Titelbild: Consumer Modulare Maschine Safety, @Lenze 2016